Kerapuhan plastik selalu menjaDi Faktor yanG mengganggu operasional normal Beberapa perusahaan. Kerapuhan pipa sedikit banyak mempengaruhi pangsa pasar dan reputasi pengguna perusahaan pipa ini dalam hal tampilan penampang dan persetujuan pemasangan. Kerapuhan pipa pada dasarnya Hal ini sepenuhnya terCermin dalam sifat fisik dan mekanik produk.

Artikel ini membahas dan menganalisis penyebab rapuhnya pipa plastik PVC-U mulai dari formula, proses pencampuran, proses ekstrusi, cetakan dan faktor eksternal lainnya.

Ciri-ciri utama pipa PVC menjadi rapuh adalah: retak dan pecah selama cold punching selama blanking.

Ada banyak penyebab buruknya sifat fisik dan mekanik produk pipa, terutama sebagai berikut:

Formula dan proses pencampuran yang tidak masuk akal

(1) Terlalu banyak pengisi. Mengingat harga pasar yang rendah saat ini dan kenaikan harga bahan mentah, produsen pipa berupaya mengurangi biaya. Produsen pipa reguler mengurangi biaya tanpa mengurangi kualitas dengan mengoptimalkan kombinasi formula; beberapa Produsen telah menurunkan kualitas produk mereka sekaligus mengurangi biaya. Karena komposisi formulanya, cara paling langsung dan efektif adalah dengan menambahkan bahan pengisi. Bahan pengisi yang biasa digunakan pada pipa plastik PVC-U adalah kalsium karbonat.

Pada sistem formulasi sebelumnya, sebagian besar diisi dengan kalsium berat, yang tujuannya adalah untuk meningkatkan kekakuan dan mengurangi biaya. Namun karena bentuk partikelnya yang tidak beraturan dan ukuran partikel yang relatif kasar, kalsium berat memiliki kompatibilitas yang buruk dengan badan resin PVC, sehingga penambahannya sangat tinggi. Rendah, dan bila jumlah salinan bertambah, warna dan tampilan pipa akan terpengaruh.

Kini dengan berkembangnya teknologi, sebagian besar penggunaan kalsium karbonat aktif ringan ultra-halus, atau bahkan kalsium karbonat skala nano, yang tidak hanya berperan meningkatkan kekakuan dan pengisian, tetapi juga berperan memodifikasi. , tetapi jumlah pengisiannya tidak Tak Terbatas, proporsinya harus dikontrol. Sekarang beberapa produsen menambahkan kalsium karbonat menjadi 20-50 bagian massa untuk mengurangi biaya, yang sangat mengurangi sifat fisik dan mekanik profil dan menyebabkan tabung menjadi rapuh.

(2) Jenis dan jumlah pengubah dampak yang ditambahkan. Pengubah dampak adalah polimer molekul tinggi yang dapat meningkatkan energi total pecahnya PVC di bawah tekanan.

Saat ini, jenis utama pengubah dampak untuk PVC kaku adalah CPE, ACR, MBS, ABS, EVA, dll. Struktur molekul pengubah CPE, EVA, ACR tidak mengandung ikatan rangkap, dan memiliki ketahanan cuaca yang baik serta cocok Sebagai bahan bangunan luar ruangan, bahan tersebut dicampur dengan PVC untuk secara efektif meningkatkan ketahanan benturan, kemampuan proses, dan ketahanan cuaca dari PVC kaku.

Pada sistem campuran PVC/CPE, kekuatan impaknya meningkat seiring dengan bertambahnya jumlah CPE, menunjukkan kurva berbentuk S. Jika jumlah penambahannya kurang dari 8 bagian massa, kekuatan tumbukan sistem akan meningkat sangat sedikit; bila jumlah penambahannya adalah 8-15 bagian massa, laju kenaikannya paling besar; setelah itu, tingkat kenaikannya cenderung datar.

Bila jumlah CPE kurang dari 8 bagian massa, tidak cukup untuk membentuk struktur jaringan; ketika jumlah CPE adalah 8-15 bagian massa, ia secara terus menerus dan seragam tersebar dalam sistem pencampuran untuk membentuk struktur jaringan dengan fase terpisah yang membuat pencampuran Kekuatan dampak sistem meningkat paling besar; bila jumlah CPE melebihi 15 bagian massa, dispersi kontinu dan seragam tidak dapat terbentuk, tetapi sebagian CPE membentuk gel, sehingga tidak akan ada partikel CPE yang cocok untuk dispersi pada antarmuka dua fase. Untuk menyerap energi tumbukan , sehingga pertumbuhan kekuatan dampaknya cenderung lambat.

Dalam sistem campuran PVC/ACR, ACR dapat meningkatkan ketahanan benturan sistem campuran secara signifikan. Pada saat yang sama, partikel "inti-cangkang" dapat tersebar secara merata dalam matriks PVC. PVC adalah fase kontinyu, dan ACR adalah fase terdispersi. Tersebar dalam fase kontinyu PVC, ia berinteraksi dengan PVC dan bertindak sebagai bantuan pemrosesan untuk mendorong plastisisasi dan plastisisasi PVC. Gelasi, waktu plastisisasi singkat, dan kinerja pemrosesan yang baik. Temperatur pembentukan dan waktu plastisisasi mempunyai pengaruh yang kecil terhadap kekuatan impak takik, dan penurunan modulus elastisitas lentur juga kecil.

Dosis umum adalah 5-7 bagian massa. Produk PVC keras yang dimodifikasi oleh ACR memiliki kekuatan benturan suhu ruangan yang sangat baik atau kekuatan benturan suhu rendah. Namun, melalui eksperimen terbukti bahwa kekuatan benturan ACR sekitar 30% lebih tinggi dibandingkan CPE. Oleh karena itu, sistem pencampuran PVC/ACR harus digunakan semaksimal mungkin dalam formulasi, dan bila dimodifikasi dengan CPE dan jumlahnya kurang dari 8 bagian massa, seringkali pipa menjadi rapuh.

(3) Penstabil terlalu banyak atau terlalu sedikit. Peran penstabil adalah untuk menghambat degradasi, atau bereaksi dengan pelepasan hidrogen klorida, dan mencegah perubahan warna selama pemrosesan polivinil klorida.

Jumlah bahan penstabil berbeda-beda menurut jenisnya, namun secara umum dosis yang terlalu banyak akan menunda waktu plastisisasi bahan, sehingga bahan tidak menjadi plastis saat diekspor ke cetakan, dan molekul dalam sistem formula tidak. sepenuhnya menyatu. Menyebabkan struktur antarmolekulnya menjadi lemah.

Bila dosisnya terlalu kecil akan menyebabkan degradasi atau penguraian berat molekul yang relatif rendah pada sistem formula (bisa juga dikatakan over-plasticized), sehingga akan merusak kestabilan struktur antarmolekul masing-masing komponen. Oleh karena itu, jumlah stabilizer juga akan mempengaruhi kekuatan impak pipa. Terlalu banyak atau terlalu sedikit akan menyebabkan kekuatan pipa berkurang dan menyebabkan pipa menjadi rapuh.

(4) Pelumas eksternal dalam jumlah berlebihan. Pelumas eksternal memiliki kompatibilitas yang rendah dengan resin, yang dapat mendorong geseran antar partikel resin, sehingga mengurangi panas gesekan dan menunda proses peleburan. Efek pelumas ini berada pada tahap awal proses pemrosesan (yaitu, efek pemanasan eksternal dan panas gesekan yang dihasilkan secara internal) Sebelum resin benar-benar meleleh dan resin dalam lelehan kehilangan karakteristik pengenalnya) adalah yang terbesar.

Pelumas eksternal dibagi menjadi pra-pelumasan dan pasca pelumasan . Bahan dengan pelumasan berlebihan menunjukkan penampilan yang buruk dalam berbagai kondisi. Jika jumlah pelumas tidak tepat, dapat menyebabkan tanda aliran, keluaran rendah, kekeruhan, benturan buruk, dan permukaan kasar. , Adhesi, plastisisasi yang buruk, dll. Terutama bila Jumlahnya yang terlalu besar akan menyebabkan kekompakan yang buruk dan plastisisasi profil yang buruk, sehingga berdampak buruk pada kinerja dan kerapuhan pipa. .

(5) Urutan pengumpanan pencampuran panas, pengaturan suhu dan waktu pengawetan juga mempunyai faktor penentu terhadap kinerja profil. Ada banyak komponen dalam formula PVC-U. Urutan penambahan yang dipilih harus mendukung efek masing-masing aditif dan meningkatkan kecepatan dispersi, sekaligus menghindari efek sinergis yang tidak diinginkan. Urutan penambahan bahan tambahan akan membantu meningkatkan bahan tambahan memengaruhi. Efek komplementer dari agen mengatasi efek saling eliminasi dan eliminasi , agar bahan tambahan yang seharusnya terdispersi pada resin PVC dapat masuk seluruhnya ke dalam resin PVC.

Urutan pemberian makan formula sistem stabil yang khas adalah sebagai berikut:

sebuah Kapan berjalan dengan kecepatan rendah, tambahkan resin PVC ke dalam panci pencampur panas;

b Tambahkan penstabil dan sabun pada pengoperasian kecepatan tinggi pada suhu 60°C;

c Tambahkan pelumas internal, pigmen, pengubah benturan, dan alat bantu pemrosesan pada suhu sekitar 80°C dalam pengoperasian kecepatan tinggi;

d Tambahkan pelumas eksternal seperti lilin pada suhu sekitar 100°C dan kecepatan tinggi;

e Tambahkan pengisi pada operasi kecepatan tinggi pada 110°C;

f Buang bahan ke tangki pencampur dingin untuk pendinginan pada kecepatan rendah 110°C-120°C;

g Campuran dingin sampai suhu bahan turun menjadi sekitar 40°C, lalu dibuang. Urutan pemberian makan di atas lebih masuk akal, tetapi dalam produksi sebenarnya juga berbeda sesuai dengan peralatan mereka sendiri dan berbagai kondisi. Kebanyakan produsen menambahkan bahan tambahan lain bersama dengan resin. Ada juga kalsium karbonat aktif ringan yang ditambahkan bersama dengan bahan utama dan seterusnya.

Hal ini memerlukan tenaga teknis di perusahaan untuk menyusun teknologi pemrosesan dan urutan pemberian pakan yang sesuai dengan karakteristik perusahaan.

Umumnya suhu pencampuran panas sekitar 120°C. Jika suhu terlalu rendah, bahan tidak akan berbentuk gel dan tercampur secara merata. Di atas suhu ini, beberapa bahan mungkin terurai dan mudah menguap, dan bubuk campuran kering akan berubah menjadi kuning. Waktu pencampuran umumnya 7-10 menit sebelum bahan mencapai pemadatan, homogenisasi, dan gelasi parsial. Campuran dingin umumnya di bawah 40°C, dan waktu pendinginan harus singkat. Jika suhu lebih besar dari 40°C dan kecepatan pendinginan lambat, campuran kering yang disiapkan akan menjadi kurang padat dibandingkan campuran konvensional.

Waktu pematangan campuran kering umumnya 24 jam. Jika bahan lebih panjang dari waktu tersebut, maka mudah menyerap air atau menggumpal. Jika kurang dari waktu tersebut maka struktur molekul antar material tidak stabil sehingga mengakibatkan fluktuasi besar pada bentuk dan ketebalan dinding pipa selama ekstrusi. . Jika sambungan di atas tidak diperkuat, kualitas produk pipa akan terpengaruh, dan dalam beberapa kasus, pipa akan menjadi rapuh.

Artikel ini berasal dari Internet, hanya untuk pembelajaran dan komunikasi, tidak ada tujuan komersial.

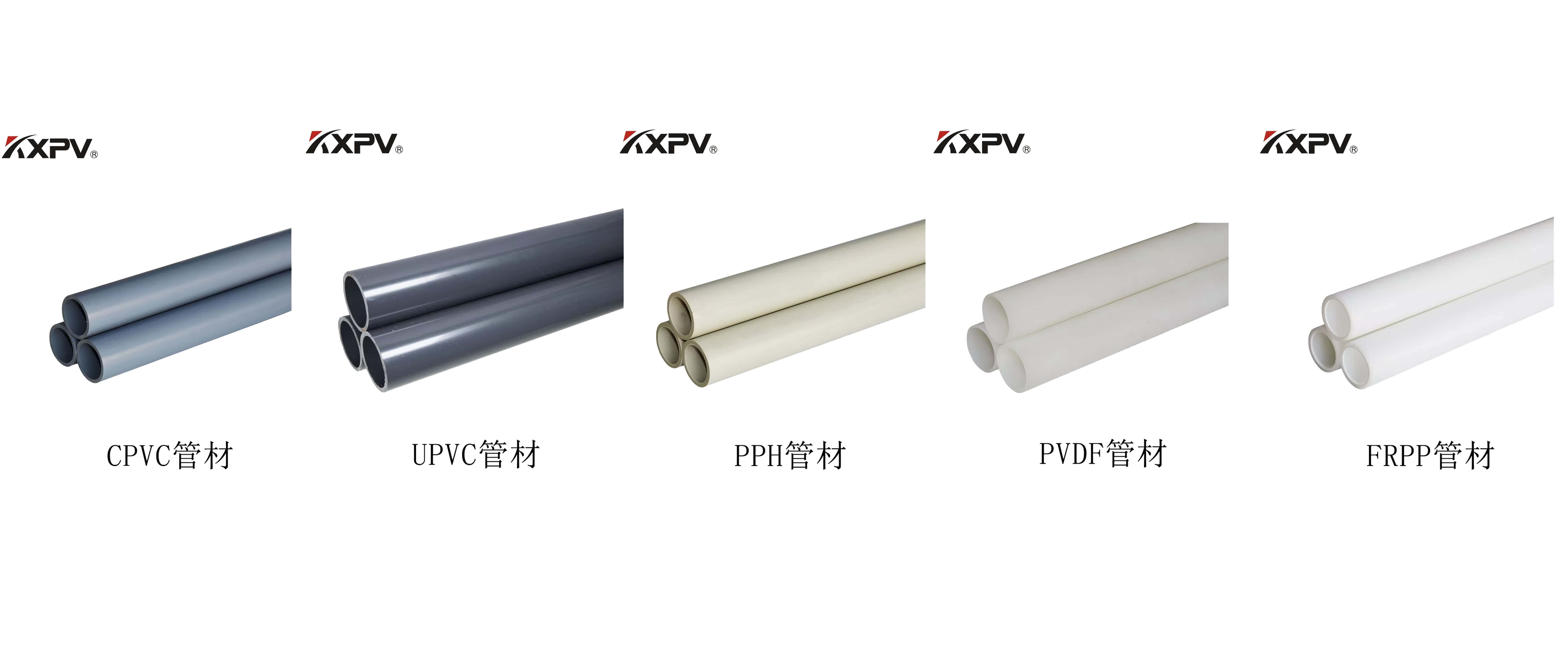

Produk Menunjukkan