Saat ini, banyak plastik rekayasa yang berhasil diterapkan pada komponen mekanis dan mencapai hasil yang baik. Namun, kesulitan cetakan injeksi plastik rekayasa relatif besar, terutama rawan terjadinya pengotoran cetakan. Apa penyebab pengotoran jamur setelah cetakan injeksi plastik rekayasa, dan bagaimana cara mengatasinya?

1. Pembentukan skala cetakan

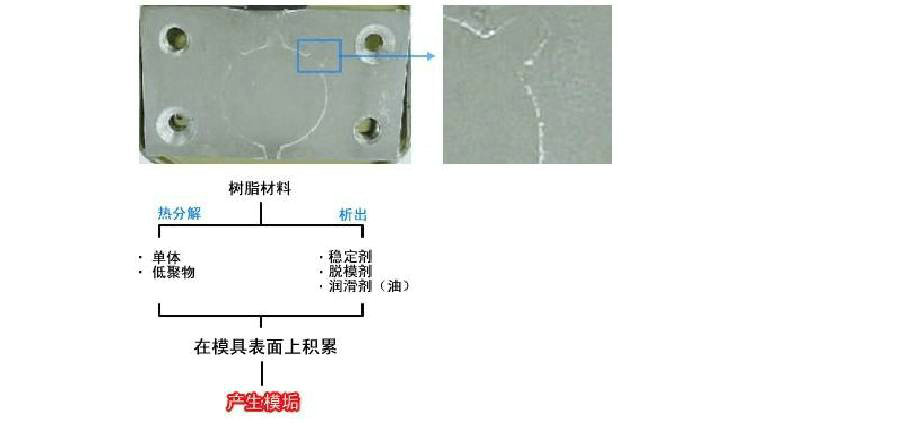

Die fouling mengacu pada fenomena di mana keterikatan disimpan pada permukaan cetakan (lihat gambar di bawah). Pengotoran jamur terjadi selama pencetakan injeksi pada hampir semua termoplastik. Ketika persyaratan fungsional produk akhir harus dicampur dengan aditif terkait (seperti pengubah, penghambat api, dll.), aditif ini kemungkinan besar akan tetap berada di permukaan rongga cetakan selama proses pencetakan, yang mengarah pada pembentukan cetakan. skala.

Ada alasan lain terbentuknya kerak jamur. Alasan paling umum adalah sebagai berikut:

▶Produk dekomposisi termal dari bahan mentah;

▶Kekuatan geser ekstrim dari aliran lelehan selama pencetakan injeksi;

▶ Knalpot tidak sesuai;

Pengotoran jamur yang disebabkan oleh hal-hal di atas seringkali merupakan kombinasi dari berbagai faktor, dan sangat sulit untuk mengetahui apa penyebab pengotoran jamur dan bagaimana cara mencegahnya, dan pengotoran jamur hanya akan terbentuk setelah beberapa hari.

2. Jenis skala cetakan

1) Berbagai bahan tambahan menghasilkan jenis endapan jamur tertentu. Bahan penghambat api akan bereaksi pada suhu tinggi membentuk dekomposisi dan kemungkinan menghasilkan produk kerak cetakan. Di bawah pengaruh suhu tinggi yang berlebihan atau gaya geser yang ekstrim, zat anti benturan akan terpisah dari polimer dan tetap berada di permukaan rongga cetakan untuk membentuk kerak cetakan.

2) Pigmen dalam plastik rekayasa termoplastik meleleh pada suhu tinggi, yang akan mengurangi stabilitas termal bahan cetakan, mengakibatkan kombinasi polimer terdegradasi dan pigmen terurai membentuk skala cetakan.

3) Bagian cetakan yang sangat panas (seperti inti cetakan), pengubah/penstabil, dan bahan tambahan lainnya dapat menempel pada permukaan dan menyebabkan pengotoran cetakan. Dalam hal ini, tindakan harus diambil untuk mencapai kontrol suhu cetakan yang lebih baik atau menggunakan zat penstabil khusus.

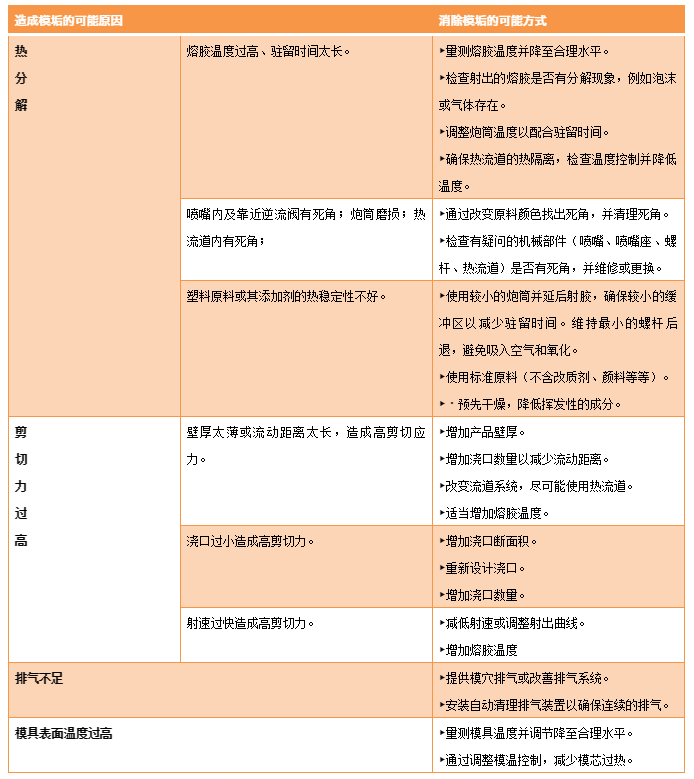

Tabel berikut mencantumkan kemungkinan penyebab pengotoran jamur dan tindakan pencegahannya:

Ketiga, terjadinya tindakan pencegahan pengotoran jamur secara tiba-tiba

Jika pengotoran cetakan terjadi secara tiba-tiba, hal ini mungkin disebabkan oleh perubahan kondisi cetakan, atau karena penggantian bahan cetakan yang berbeda. Saran berikut dapat membantu memperbaiki pengotoran jamur.

Pertama, ukur suhu lelehan dan periksa secara visual apakah lelehan tersebut terurai (seperti partikel yang terbakar). Pada saat yang sama, periksa apakah bahan cetakan terkontaminasi oleh benda asing dan apakah bahan pembersih yang digunakan sama. Periksa kondisi knalpot cetakan.

Sekali lagi periksa pengoperasian mesin: gunakan bahan cetakan berwarna pewarna (kecuali hitam), matikan mesin cetak injeksi setelah sekitar 20 menit, lepaskan nozzle dan konektor, jika memungkinkan, lepaskan dengan sekrup, periksa apakah bahan bakunya telah membakar partikel, dan melanjutkan dengan perbandingan warna bahan mentah, dengan cepat mengetahui sumber pengotoran jamur.

Penyebab yang mengejutkan dari cacat pengotoran jamur telah ditemukan dalam banyak kasus. Teknologi ini paling cocok untuk mesin cetak injeksi yang lebih kecil, dengan diameter sekrup maksimum 40mm. Penghapusan pengotoran jamur juga jelas meningkatkan kualitas komponen saat mencetak bahan mentah lainnya. Tindakan pencegahan di atas juga cocok untuk pencetakan dengan sistem hot runner.

Pengotoran cetakan menyebabkan cacat pada tampilan bagian cetakan injeksi, terutama bagian yang mengalami erosi permukaan, yang dapat diperbaiki dengan sandblasting dengan mesin sandblasting.

Keempat, pemeliharaan cetakan

Jika pengotoran jamur tidak dapat dihilangkan dengan menggunakan semua tindakan di atas, pemeliharaan dan pemeliharaan cetakan harus diperkuat.

Endapan jamur pada permukaan cetakan lebih mudah dihilangkan pada tahap awal, sehingga rongga cetakan dan saluran pembuangan harus dibersihkan dan dirawat secara teratur (misalnya setelah setiap batch produksi cetakan). Jika cetakan tidak dirawat dan dipelihara dalam jangka waktu yang lama, akan sangat sulit dan memakan waktu lama untuk menghilangkan kerak cetakan setelah cetakan sudah membentuk lapisan yang tebal.

Semprotan yang digunakan untuk pemeliharaan dan pemeliharaan cetakan injeksi terutama meliputi: bahan pelepas, bahan anti karat, minyak bidal, penghilang noda lem, bahan pembersih cetakan, dll.

Komposisi kimiawi kerak jamur sangat kompleks, dan metode baru harus digunakan dan dicoba untuk menghilangkannya, seperti pelarut umum dan berbagai pelarut khusus, semprotan oven, dan limun berkafein. Cara unik lainnya adalah dengan menggunakan karet untuk membersihkan track model.

5. Saran untuk mencegah pengotoran jamur

Bila menggunakan cetakan hot runner dan bahan baku yang peka terhadap panas, waktu tinggal lelehan akan lebih lama, sehingga meningkatkan risiko pembusukan bahan baku dan pembentukan kerak cetakan. Bersihkan sekrup mesin cetak injeksi.

Pelari dan gerbang yang lebih besar digunakan saat membentuk bahan yang sensitif terhadap geser. Gerbang multi titik dapat mengurangi jarak aliran, menurunkan kecepatan injeksi, dan mengurangi risiko pengotoran jamur.

Knalpot jamur yang efisien dapat mengurangi kemungkinan pengotoran jamur. Atur knalpot cetakan yang sesuai selama tahap desain cetakan. Sistem pembuangan otomatis atau metode pembuangan yang dapat dengan mudah menghilangkan endapan jamur adalah pilihan terbaik. Perbaikan sistem pembuangan sering kali menghasilkan pengurangan endapan jamur pada cetakan.

Tutupi permukaan rongga cetakan dengan lapisan khusus anti lengket untuk mencegah terbentuknya endapan cetakan. Pengujian harus dilakukan untuk mengevaluasi efek pelapisan.

Perlakuan titanium nitrida pada permukaan bagian dalam cetakan dapat menghindari terbentuknya kerak cetakan pada cetakan.

Artikel ini berasal dari Internet, hanya untuk pembelajaran dan komunikasi, tidak ada tujuan komersial.