| Nomor seri | Fenomena tidak normal | alasannya | Larutan | Perkataan |

| 1 | Perubahan warna permukaan | Suhu laras atau kepala terlalu tinggi, menyebabkan material terurai | Dinginkan |

|

| Bahannya tidak cukup stabil dan terurai | Periksa apakah resin atau penstabil PVC menyebabkan stabilitas tidak mencukupi, ganti resin atau penstabil, atau tambah jumlah penstabil. |

| ||

| Kegagalan kontrol instrumen suhu, dekomposisi disebabkan oleh suhu berlebih | Sesuaikan dan perbaiki instrumen |

| ||

| 2 | Terdapat garis-garis kuning kecokelatan atau bintik-bintik berwarna pada permukaan pipa | Ada sudut mati pada cetakan atau shuttle shunt atau menyebabkan stagnasi dan pasta, mengakibatkan garis-garis dekomposisi lokal | Membersihkan | Pasta lokal, sudut mati dan peningkatan gesekan pada permukaan pipa akan terurai dan membentuk goresan |

| Pencampuran yang tidak merata atau kotoran pada bahan dapat menyebabkan dekomposisi sebagian dan membentuk bintik-bintik warna pada permukaan | Tentukan alasan spesifiknya, perbaiki proses pencampuran atau ganti bahan baku yang bermasalah |

| ||

| 3 | Penampilan matte | Suhu cetakan rendah | Tingkatkan suhu cetakan dan tingkatkan jumlah ACR untuk meningkatkan geser | Bantuan pemrosesan ACR yang cerah dapat meningkatkan penyelesaian permukaan secara signifikan bahkan pada suhu yang lebih rendah |

| Laju geser terlalu tinggi, patah leleh | Tingkatkan suhu material dengan benar, tambah jumlah ACR, atau kurangi kecepatan traksi |

| ||

| Suhu cetakan terlalu tinggi atau permukaan bagian dalam buruk | Dinginkan, kurangi kekasaran |

| ||

| Plastisisasi yang buruk | Tingkatkan suhu, tingkatkan alat bantu pemrosesan |

| ||

| Kandungan pelumas eksternal terlalu rendah | Dengan alasan memastikan plastisisasi bahan, tambahkan pelumas eksternal dengan tepat | Pemotongan luar yang terlalu sedikit membuat material mudah menempel pada permukaan logam dan mempengaruhi kehalusan permukaan. | ||

| Ukuran partikel CaC03 terlalu besar atau distribusi ukuran partikel terlalu lebar | Ganti kalsium karbonat yang berlaku |

| ||

| 4 | Kerutan pada permukaan pipa | Suhu tidak merata di sekitar cetakan | Periksa cincin pemanas |

|

| Pendinginan yang buruk | Dan menambah air pendingin atau mengurangi penurunan air pendingin |

| ||

| Penarik terlalu lambat | Mempercepat traksi |

| ||

| Kotoran dalam bahan | Pertukaran bahan mentah |

| ||

| Suhu sentuhan inti terlalu rendah | Tingkatkan suhu cetakan inti |

| ||

| Suhu tubuh terlalu rendah | Meningkatkan suhu tubuh |

| ||

| Kecepatan penarik terlalu cepat | memperlambat |

| ||

| 5 | Dinding bagian dalam yang kasar | Suhu sentuhan inti terlalu rendah | Tingkatkan suhu inti atau tambahkan alat bantu kerja | Suhu rendah menyebabkan plastisisasi buruk, dan dinding bagian dalam sulit memanas pada cetakan, sehingga terjadi kekasaran |

| Suhu barel terlalu rendah, dan plastisisasinya kurang baik | meningkatkan suhu | Ketika menaikkan suhu menyulitkan pengendalian suhu pada tahap berikutnya, Anda dapat meningkatkan bantuan pemrosesan ACR tanpa menaikkan suhu, dan efek yang sama dapat diperoleh | ||

| Suhu batang uang terlalu tinggi | Pendinginan sekrup yang ditingkatkan |

| ||

| 6 | Gelembung di dinding tabung | Begitu banyak | kering |

|

| Kevakuman pada lubang pembuangan vakum setelah bagian kedua laras terlalu rendah atau tersumbat | Periksa kondisi kerja pompa, apakah pipa tersumbat (akibat pemompaan serbuk)) |

| ||

| Dekomposisi (suhu kepala terlalu tinggi) | Kurangi suhunya |

| ||

| 7 | Kalimat dengan ketebalan dinding tidak rata | Sentuhan mulut, pemilihan inti, hati yang berbeda | Modulasi |

|

| Suhu kepala mesin tidak merata, dan keluarannya cepat atau lambat | Periksa cincin pemanas, periksa sekrup apakah ada denyutnya |

| ||

| Kecepatan traksi tidak stabil | Periksa dan perbaiki traktor |

| ||

| Kevakuman tangki vakum berfluktuasi | Periksa pompa vakum dan pipanya |

| ||

| 8 | Dinding bagian dalam tidak rata | Suhu sekrup terlalu tinggi | Turunkan suhu sekrup |

|

| Kecepatan sekrup terlalu cepat menyebabkan lelehan pecah | Kecepatan Sim |

| ||

| 9 | Pipa terkulai | Ketebalan dinding tidak rata | Sama seperti 7 |

|

| Suhu tidak merata di sekitar hidung | Periksa koil pemanas |

| ||

| Badan pesawat, alur ukuran, dan traksi tidak berada pada sumbu yang sama | Sesuaikan dengan sumbu |

| ||

| Lubang pendingin di kedua ujungnya tidak berada dalam garis lurus | Sesuaikan dengan sumbu |

| ||

| Keluaran air yang tidak merata dari nosel tangki pendingin | Sesuaikan dan ganti nosel |

| ||

| 10 | Gelembung di bagian | Bahan kelembaban tinggi | Keringkan atau ganti nosel |

|

| Suhu pencampurannya rendah, dan airnya tidak dibuang | Tingkatkan suhu pencampuran |

| ||

| Kevakuman lubang pembuangan rendah atau pipa tersumbat | Periksa pompa vakum dan pipanya |

| ||

| Suhu badan pesawat atau kepala horizontal terlalu tinggi | Kurangi suhunya |

| ||

| Stabilitas termal yang buruk dari bahan campuran | Periksa dan ubah rumusnya |

| ||

| 11 | Kekuatan impak pipa belum sepenuhnya memenuhi syarat | Suhu pemrosesan rendah | Tingkatkan suhu pemrosesan atau tingkatkan bantuan pemrosesan ACR |

|

| Kualitas paving asli buruk | Ganti bahan mentah |

| ||

| Tekanan punggung rendah | Ubah kondisi proses | Jika tekanan balik rendah akibat cetakan, dan prosesnya tidak dapat diatur, cetakan hanya dapat diperbaiki | ||

| Formula yang buruk | Memperbaiki rumus |

| ||

| Suhu pemrosesan tinggi (plastisisasi, berlebihan atau dekomposisi) | Wenqian Bawah |

| ||

| Bila menggunakan modifikasi tumbukan CPE, kecepatan ulir terlalu cepat dan laju geser terlalu tinggi, sehingga CPE tersebar tidak merata dan dalam keadaan bertumpuk sehingga mengurangi ketahanan benturan. | Kurangi kecepatan manset sekrup | Mengurangi kecepatan sekrup akan mengurangi kapasitas produksi. Beralih ke ACR sebagai solusi terbaik untuk pengubah dampak. Suhu ACR dan laju geser memiliki kemampuan beradaptasi yang baik. | ||

| 11 | Kekuatan impak pipa belum sepenuhnya memenuhi syarat | Suhu pemrosesan rendah | Tingkatkan suhu pemrosesan atau tingkatkan bantuan pemrosesan ACR |

|

| Kualitas paving asli buruk | Ganti bahan mentah |

| ||

| Tekanan punggung rendah | Ubah kondisi proses | Jika tekanan balik rendah akibat cetakan, dan prosesnya tidak dapat diatur, cetakan hanya dapat diperbaiki | ||

| Formula yang buruk | Memperbaiki rumus |

| ||

| Suhu pemrosesan tinggi (plastisisasi, berlebihan atau dekomposisi) | Kurangi suhunya |

| ||

| Bila menggunakan modifikasi tumbukan CPE, kecepatan batang terlalu cepat, dan laju geser terlalu tinggi, sehingga CPE tersebar tidak merata, dalam keadaan bertumpuk, dan ketahanan benturan berkurang. | Kurangi kecepatan sekrup | Mengurangi kecepatan sekrup akan mengurangi kapasitas produksi. Beralih ke ACR sebagai solusi terbaik untuk pengubah dampak. ACR memiliki kemampuan beradaptasi yang baik terhadap suhu dan laju geser. | ||

| Suhu air pendingin terlalu rendah (kebanyakan di musim dingin), tekanan internal yang berlebihan akibat pendinginan mendadak | Sesuaikan suhu air pendingin |

| ||

| Knalpot yang buruk menyebabkan pori-pori pada pipa | Sesuaikan tingkat kevakuman lubang pembuangan, dan hilangkan bila ada penyumbatan |

| ||

| Partikel yang rusak, membentuk retakan mikro pada dinding pipa, sehingga mengurangi kekuatan benturan pipa | Partikel yang lamban mungkin berasal dari pengotor, CaCO3 yang diaglomerasi, bahan slip, partikel PVC yang tidak plastis, dll., sesuai dengan alasan tertentu, ambil tindakan, seperti mengayak campuran kering | Partikel cacat mengacu pada partikel yang lebih besar dan mempengaruhi material. Partikel yang rusak juga akan membuat uji hidrolik pipa tidak memenuhi syarat. | ||

| 12 | Uji tekanan pipa tidak cocok | Plastisitas yang buruk dan kekuatan tarik yang berkurang | Menambah atau menambah jumlah alat bantu pemrosesan |

|

| Kualitas resin PVC kurang baik, kandungan polinya rendah, atau distribusi berat molekulnya terlalu lebar, atau struktur molekulnya terjebak. | Ganti PVC |

| ||

| Pengubah memiliki kekuatan tarik yang rendah sehingga mengurangi kekuatan tarik pipa. | Ganti pengubah benturan dengan kekuatan tarik yang lebih tinggi. Untuk ACR dan CPE, dampaknya terhadap kekuatan tarik pipa jauh lebih kecil. |

| ||

| Faktor-faktor dalam Pasal 11 juga akan menyebabkan rendahnya kuat tarik pipa sehingga uji hidrolik tidak memenuhi syarat. |

|

| ||

| 13 | Uji perendaman diklorometana tidak memenuhi syarat | Plastisisasi yang buruk | Tingkatkan suhu pemrosesan atau tingkatkan bantuan pemrosesan ACR | Untuk formula dengan komponen pengisian tinggi seperti kalsium karbonat dan karbon hitam, seringkali sulit untuk meningkatkan derajat plastisisasi dengan meningkatkan suhu pemrosesan. Saat ini perlu ditambahkan alat bantu pemrosesan ACR. |

| 14 | Tingkat retraksi longitudinal yang tidak memenuhi syarat | Komposisi zat dengan ketahanan tinggi seperti badan karet elastis terlalu tinggi, seperti CPE | Gantilah komponen dalam formula yang memiliki tingkat pemulihan terlalu tinggi |

|

| Kecepatan ekstrusi tidak sesuai dengan kecepatan indeks, dan kecepatan traksi terlalu cepat | Kurangi kecepatan traksi |

| ||

| Pendinginan yang buruk | Turunkan suhu air pendingin atau tambah jumlah air pendingin |

| ||

| Suhu kepala terlalu tinggi | Kurangi suhunya |

|

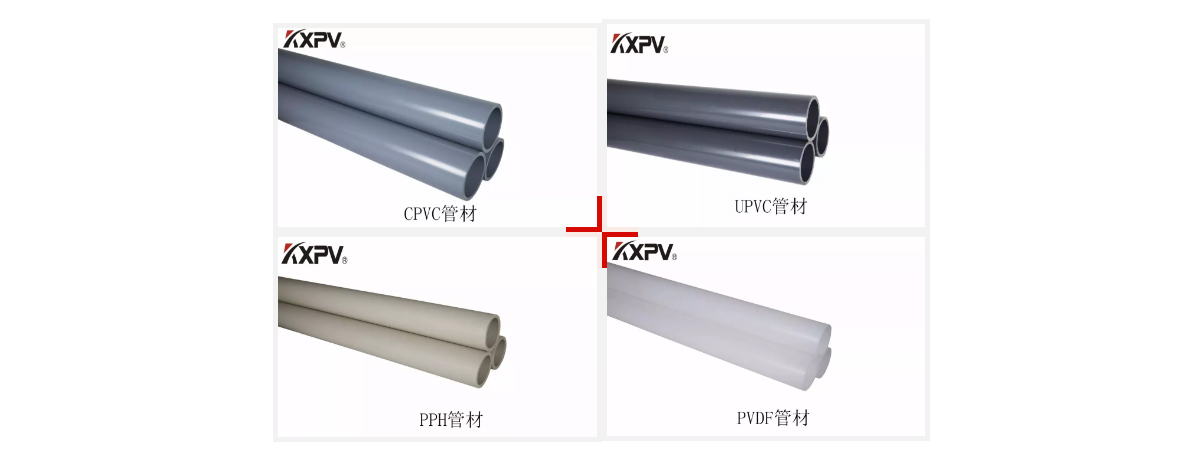

Produk Menunjukkan